- U bent hier: Home

- Muziek

- Hammond Organisten

- Organisten A-E

- Aart van de Beek

- Anekdotes (4)

Muziek

- Spelen op een Hammond

- Hammond Organisten

- Recensies DVD's en CD's

- Begeleidingsgrooves voor je Hammondspel

- Organ Celebreties Video's

- Organisten Genealogie jazz orgel

- Franse organisten

- Links naar bladmuziek

- André Rieu en Hammond

- Muziek op Hammond LSI Orgels

- Optredens op clubdagen

- Illustratie bereik van diverse instrumenten

- Het treffen van intervallen m.b.v. bekende liedjes

- Workshop muziek: Letterbaktruukje

DE TOONWIELGENERATOR EN WAT ERNA KWAM

Tekst: Aart van de Beek

Artikel uit Turning Wheel 2009-4

Waarom worden er geen toonwielorgels meer gemaakt? Dat is een veelgestelde vraag. Aart van de Beek gaat nader in op deze telkenmale terugkerende vraag en belicht daarvoor de laatste jaren van Hammond USA.

Laurens Hammond was een uitvinder en een fijnmechaniker. Het woord 'fijnmechaniker' is een germanisme, maar toch eigenlijk een woord, dat geheel van toepassing is en aangeeft welk een briljant, welhaast begaafd mens Laurens Hammond moet zijn geweest. Iemand met oog voor detail en een bovenmatige Pietje Precies.

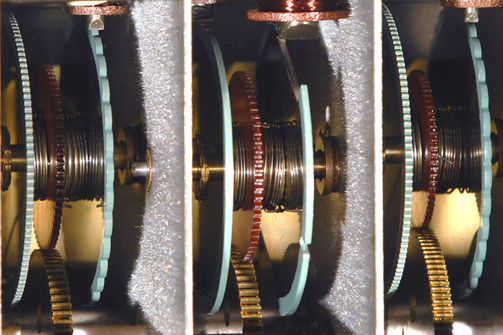

De toonwielgenerator - ik spreek daarom liever niet op denigrerende wijze over toonwielbak - is welhaast een schoolvoorbeeld van verfijnde mechanica. Hammond moet veel hebben geweten van de verschillende metalen en ook van metaalbewerking en de machines die daarbij ten dienste stonden. Elke keer als ik een toonwielorgel van binnen zie, ben ik weer opnieuw gefascineerd door de mooie mechanica en de betrouwbare en ook de hoogwaardige en verfijnde techniek.

In 1971 ben ik voor het eerst in de fabriek in Chicago geweest, dus nog in de tijd dat er volop toonwielorgels werden gebouwd. Daarbij zijn Diversey Avenue, North Western Avenue en Holland Park bezocht, waar in de laatstgenoemde vestiging de meubels gemaakt werden die vervolgens met grote gesloten trucks naar Diversey Avenue werden gebracht voor assemblage. In Western Avenue bevond zich het ontwikkelings- en researchlaboratorium.

Ondergetekende zit nu al vele jaren in de orgelverkoop en geeft regelmatig rondleidingen door de Content orgelfabriek in ons vaderlandse Ermelo, waar de klassieke Contentorgels gebouwd worden. Velen menen dat er in een orgelfabriek veel gemusiceerd wordt, en dan met name door allerlei mensen die zich met de productie bezighouden. Dit is echter een grote misvatting, want het bouwen dan wel assembleren van een orgel is een 'normaal' productieproces. De enkele personen die 'spelen' zijn eerder diegenen die de orgels testen, mensen die controleren of inderdaad alle technische functies naar fabrieksspecificatie zijn en werken.

In principe zou een ieder - dus ook degene die niet eens kan spelen - het testwerk kunnen doen, vooropgesteld dat hij precies werkt en een goed gehoor heeft. Dat laatste is van belang omdat het instrument moet worden afgeregeld, waarbij alle spanningen, waarden en volumes op de door de fabriek vereiste instellingen worden gezet.

In Geneva, Illinois, niet ver van Chicago was Accutronics gevestigd, waar o.a. de nagalm veren werden geproduceerd.

De naam Accutronics zal u wellicht niet geheel onbekend voorkomen, want men vindt deze naam aangegeven in de nagalm behuizing met als aantekening: Subsidiary of Hammond Organ Company Chicago Ill. Hier werden alle metalen delen van de Hammond geperst uit rollen zgn. sheet metal. Het was een grote productiehal met een onafzienbaar aantal persen en het was een oorverdovend kabaal. Niets muzikaals, in het geheel niet! En nou net dáár begon mijn fabrieksbezichtiging, terwijl ik in de veronderstelling was dat ik allerlei oorstrelende tonen zou gaan waarnemen. Niets van dat alles; een pest herrie was het en iedereen in de productielijn werkte met gehoorbeschermers.

Wat me in het bijzonder trof, was het grote aantal metalen onderdelen dat werd geproduceerd. U hebt uw lievelingsinstrument vast wel eens van binnen gezien en daarbij kunnen vaststellen hoeveel metaal er wel in het instrument is verwerkt. Hammond is dan ook in meerdere opzichten een gewichtig orgel. De Duitsers zeiden destijds niet voor niets: "Wissen Sie wie schwer Hammond Orgel spielen eigentlich ist? Nein? Dann sollen Sie mal eine heben...."

De toonwielgenerator

Naast het produceren van allerlei behuizingen, verschillende chassis etc. werden ook de toonwieltjes geproduceerd met enorme draaibanken. U weet dat er een kleine honderd toonwieltjes in de generator zitten, elk afzonderlijk toonwiel met een eigen geribbelde rand (golfvorm) voor een bepaalde toonhoogte. Bovendien was het een uiterst precies klusje dat door een hooggekwalificeerde metaalbewerker werd begeleid om nog maar eens een muzikale term te gebruiken.

Op deze mooie close up van de generator is ook het zg. whisker effect goed te zien, de zg. haargroei op het metaal van de generator en alle overige metalen delen in een Hammond. Zie het artikel van Henk Schulze in deze op deze site. Het Whisker effect kan voor problemen zorgen doordat het soms een sluiting veroorzaakt.

Dan waren er de slipkoppelingen tussen elk individueel toonwieltje. Deze moesten er voor zorgdragen dat als een wieltje vastliep dat de anderen dan vrij konden doordraaien. De toonwielas die de rotatie van de run-motor door de toonwielgenerator verdeelt, is overigens geen vaste as maar een as die met koppelingen aan elkaar verbonden is. Er zijn meerdere assen over de gehele lengte van de toonwielgenerator.

De assemblage van een generator gebeurde geheel handmatig en leek op Meccano, een soort technisch speelgoed uit de vorige eeuw, waar veel jongens dol op waren.

Als we een exploded view zouden maken van een toonwielgenerator, dan zou dat een behoorlijk grote oppervlakte vragen en zou het een duidelijke illustratie zijn van de vele, vele individuele onderdelen en van de complexiteit van de toonwiel-generator.

Daarbij komt nog dat in de dertiger jaren van de vorige eeuw, de tijd dat de generator vorm kreeg en het idee als gevolg van een synchroonmotor werd omgezet in een stabiele, niet verstemmende toon, dat door Hammond en zijn technici heel veel energie is gestoken in het realiseren van de gelijkzwevende stemming (de toonwielgenerator kan nl. niet ontstemmen, hetgeen als belangrijk verkoopargument werd aangegrepen en aangeprezen)

Deze gelijkzwevende stemming wordt nu als algemeen aanvaard en het belang daarvan laat zich het beste omschrijven door het feit dat een Bes en een As (op een toets instrument dezelfde toets) echter bij een viool fractioneel een andere toonhoogte hebben.

Maar ik ben werkelijk onder de indruk van de vele experimenten die Hammond zonder enige twijfel moet hebben ondernomen om het orgel volgens de kwintencirkel methode gelijkzwevend te krijgen.

Deze lange inleiding geeft eigenlijk aan uit hoeveel individuele onderdelen een enkel Hammond toonwielorgel bestaat en hoe mooi ook, dat het instrument in feite wel degelijk complex is. Maar er is bovenal bewondering voor een schitterend instrument met een even indrukwekkende technologie, die aan muzikale noch aan technische kwaliteit heeft ingeboet, temeer daar het toonwielorgel al 35 jaar niet meer wordt gemaakt. Daarmee kan dan de terechte vraag worden gesteld, waarom de productie van de toonwielorgels dan eigenlijk beëindigd is.

Sustain

Alhoewel het ons waarschijnlijk vreemd voorkomt, is de feitelijke reden dat het met de toonwielgenerator vrijwel niet doenlijk was om sustain op de klavieren te maken. Uitsluitend de duurdere (volpedaal) modellen hadden een harpsustain, eigenlijk de sustain van de 4' drawbar.

De A, B, C, D en RT modellen hebben nooit sustain gehad: de E, H, R, X 66 en X 77 waren wel voorzien van sustain op het bovenklavier.

De concurrentie had echter wel sustain, hetgeen een mooi effect was en ook de minder ervaren spelers een vloeiende klank verleende.

Zo werd Hammond gedwongen zich te beraden over andere technieken. Ik ben er van overtuigd dat de omschakeling niet zonder slag of stoot is gegaan en dat er ook binnen het bedrijf beslist weerstand zal zijn geweest. Toen het laatste toonwielorgel geproduceerd was, is door Jimmy Smith een afscheidsconcert gegeven voor de medewerkers in de fabriek om het afscheid te begeleiden van een era, zoals de Amerikanen zo mooi zeggen, het muzikaal afsluiten van een bijzonder tijdperk.

Inmiddels had de chiptechnologie zich veelbelovend aangediend en die leek nieuwe mogelijkheden te kunnen bieden.

We moeten ook niet vergeten dat Hammond in de na-toonwieltijd een grote bloei kende en dat de dagelijkse productie rond 300 eenheden betrof. Het was dus een grootmacht op muziekgebied.

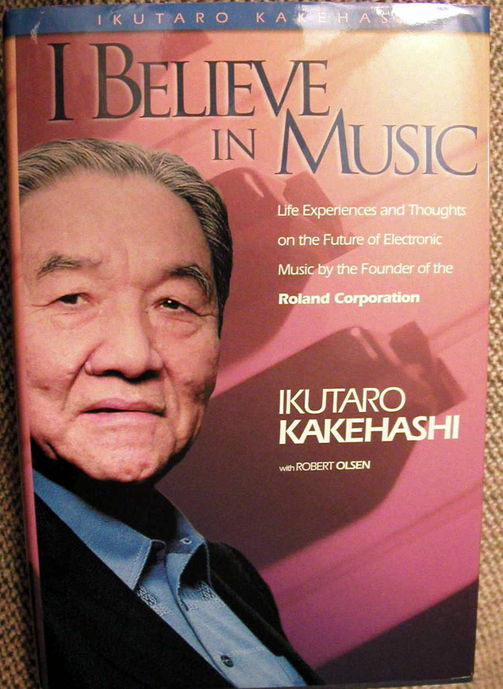

Echter, voordat een definitieve beslissing genomen werd over de toekomst van het toonwielorgel is aan ene heer Ikutaro Kakehashi gevraagd om te bezien of het mogelijk was om de productie van toonwielorgels in Japan voort te zetten.

Wie is deze Mr. Kakehashi dan wel?

Kakehashi

Deze briljante man was een elektronische evenknie van Laurens Hammond. Weliswaar niet op het gebied van mechanica, maar wel op het gebied van elektronica. Kakehashi had een soort percussion instrument uitgevonden die ritmegeluiden kon voortbrengen door op een knopje te drukken. Het instrument werd gepresenteerd op de NAMM-show van 1964, maar toen niet geweldig ontvangen. Niet vanwege de soundkwaliteit, maar het waren slechts individuele ritmeklanken en geen samengestelde ritmes.

En juist op dat laatste zat de orgel- dan wel de muziekindustrie te wachten. Mr. Kakehashi ontwikkelde daarop de Rhythm Ace, het eerste automatische ritme instrument, de ritmebox onder de welluidende naam Rhythm Ace FR 1, die werd geproduceerd door de fabriek van Kakehashi, genaamd Ace Tone, een naam die u wellicht niet onbekend zal zijn.

In 1967 begon Hammond met het importeren van de ritmeboxen om die in Hammond orgels te integreren. Het eerste orgel dat met een automatisch ritme en een dito automatische begeleiding werd uitgebracht, was de Hammond Piper. Wel beschouwd was dat het eerste keyboard, zij het in een traditioneel meubeltje en niet als een keyboard uitgevoerd zoals we die nu kennen. Vervolgens werd de FR1 door Hammond als ingebouwd ritme toegepast in o.a. de H 300-serie.

Hammond International, de exportarm van de fabriek, zocht expansie in de Japanse markt, ook om rendabeler te kunnen produceren voor andere exportmarkten. Ace daarentegen zocht een voet tussen de deur op de Amerikaanse markt en wilde de productie van Hammondorgels vasthouden. Zodoende werd Hammond International Japan in 1968 opgericht om wederzijdse belangen te dienen.

Mr. Kakehasi was directeur van de joint venture die later een samenwerking vond met Sakata Shokai groep. Door Sakata gingen bepaalde deuren open die in de typische Japanse samenleving voor anderen gesloten bleven, maar waar met Hammond een gerede en internationale groei bewerkstelligd werd. Bovendien werd binnen Hammond de Japanse hoogwaardige bouwkwaliteit als een positief gegeven verwelkomd.

Hoe dan ook, Mr. Kakehashi was en is een briljant ontwerper en technicus, die steeds de klankkwaliteit als eerste issue voor ogen had, nog los van een eventuele prijs. Opmerkelijk gegeven is echter ook, dat Kakehashi net als Hammond zijn industriële loopbaan met klokken en horloges is begonnen.

Elektronische instrumenten

De geschiedenis van de ontwikkeling van elektronische instrumenten is er voornamelijk een van kostenreductie, nl. om goedkopere electronische toongeneratoren te verkrijgen met een mooier en beter geluid. De originele Hammond toonwielgenerator daarentegen was een briljant elektromechanisch kunstwerk. Oorspronkelijk waren de Hammondorgels voor de thuismarkt bedoeld, maar de kosten van het instrument beperkten de mogelijkheid van aanschaf tot uitsluitend de wat beter bedeelden in de toenmalige nog verzuilde samenleving.

Ik herinner me nog heel goed dat mijn ouders de eerste Hammond voor mij kochten halverwege de jaren zestig: een M102 die destijds nota bene ƒ 8880,- kostte. Dat zou nu plm € 4000,- zijn. Echter, mijn ouders betrokken in 1965 een nieuwgebouwd twee-onder-een-kap huis met een voor- en een achtertuin (en, jawel, met het obligate en indertijd zeer gewaardeerde rotstuintje met het onvermijdelijke vijvertje). Het waren huizen met geschakelde garages, waarin de toen nieuwe Fastogeiser ook een plaatsje in de keuken vond. Als jij dan onder de douche stond, dan moest je vader (quasi) zo nodig beneden ook warm water hebben, en dan stond jij mooi onder de koude douche. Pahaaaaa. Kouououououd!!!!!!!!!!!!!!!

Het huis, nog zonder CV, kostte toen nota bene ƒ 24.000,-. De prijs van de M102 was dus eenderde van de prijs van een huis. Dit simpele gegeven stelt alles dus in een ander licht. Voor de gewone man was een Hammond niet echt weggelegd.

Het komt er eigenlijk op neer, dat je de prijsstelling kunt vergelijken met de Steinway instrumenten van nu. De Steinway piano kost op dit moment tegen de € 30.000,- en de B 211 vleugel, één van de meest geliefde en verkochte modellen, ligt momenteel boven de € 60.000,-

Het was in het begin van de jaren zeventig dat de belofte die de elektronica inhield, vrucht begon te dragen. Ondanks dat de toonwielgenerator alom gewaardeerd werd op het gebied van betrouwbaarheid en duurzaamheid, ging de toonwielgenerator - die alleen sinustonen kon opwekken - uit productie als gevolg van een hevige prijscompetitie op de orgelmarkt. Bovendien konden er met andere golfvormen dan de sinus andere gewaardeerde klanken worden opgewekt.

Deze ontwikkeling vond plaats juist vóórdat Mr. Kakehashi Hammond International Japan verliet en voorzich zelf begon met de bouw van de in de hedendaagse muziekwereld niet meer weg te denken producten van het merk Roland.

De geleidelijke verbetering in elektronische circuits en componenten, van buizen naar transistors, van IC's naar LSI en sampling, hebben geresulteerd in eenvoudiger circuits, minder storingen en een onvergelijkbare verbeterde klankkwaliteit.

Toonwielproductie in de aanbieding

Gedurende het jaar 1971, in het laatste jaar dat Mr. Kakehashi directeur was van de joint venture van Hammond en Ace Tone onder de naam van Hammond International Japan, werd Kakehashi door Hammond Vice President Zinder geïnformeerd dat Hammond onder invloed van de marktontwikkelingen van plan was met de toonwielproductie en met name met de productie van de B3 te stoppen. Als alternatief werd Mr. Kakehashi aangeboden dat de gehele toonwielproductie naar Japan zou mogen verhuizen.

De B 3 was in die tijd een veelgevraagd en hooggewaardeerd instrument, maar aangezien het in vergelijking met andere een duur instrument was, werden er ook relatief weinig van verkocht.

Na uitvoerige, diepgaande onderzoeken en berekeningen van de haalbaarheid werd het verzoek door Mr. Kakehashi afgewezen. Te complex, te duur, zelfs met de hoge productie-ethiek en tegen de toch lagere salarissen die toentertijd in zwang waren in Japan, was naar de zorgvuldige mening van Mr. Kakehashi een voortzetting bedrijfsmatig niet haalbaar en niet meer verantwoord. Er is zelfs overwogen om de hele productie te verhuizen, met alle mallen, persen en bedrijfsmiddelen die e.e.a met zich mee zou brengen. Maar het was niet meer rendabel te realiseren. Daarmee viel eigenlijk het doek voor de toonwielgenerator.

Als kleine anecdote deel ik graag met u dat - wanneer u ooit op zoek wilt naar het verleden rond Hammond - er in Chicago een Northwestern Avenue is en een North Western Avenue. Hammond was gevestigd in de North Western Avenue en niet op Northwestern Avenue zoals ik heb mogen ondervinden tijdens mijn eerste bezoek aan de 'windy city' zoals Chicago ook wel genoemd wordt. Chicago is een grote stad waar ik na lang zoeken (zonder de nu hoogstgewaardeerde navigatiesystemen) uiteindelijk verheugd Northwestern Avenue had gevonden. De verkeerde welteverstaan. En die was toch wel een stukje verwijderd van de echte North Western Avenue, tenminste die waar ik wilde zijn.

Elektronische Hammondorgels

Inmiddels had Mr. Bob Bergslein, het hoofd van R&D op North Western Avenue de IC toongenerator ontwikkeld die werd geïntroduceerd in de eerste volledig elektronische Hammond orgel, het Model Concorde.

Hammond heeft als laatste redmiddel voor de toonwielorgelgeneratie zijn toevlucht gezocht in Japan bij Mr. Kakehashi, juist voor dat laatstgenoemde andere wegen zocht die gerealiseerd werden met de oprichting van Roland. Er is dus een stevige samenwerking geweest met Mr. Kakehashi, oorspronkelijk eigenaar van Ace Tone en later als directeur van Hammond International Japan.

De X5 portable was overigens een door Hammond verder ontwikkeld Ace tone orgel, in feite een ontwerp van Mr. Kakehashi.

Voordat Roland een feit werd, hadden beiden beslist en op meerdere wijzen belang in en bij elkaar. Mr. Kakehashi heeft dus feitelijk de voortzetting van de bouw van de toonwielgenerator afgewezen, overigens na diepgaand onderzoek. Er kan zonder enige twijfel uit gegaan worden van het feit dat dit geen lichtzinnig onderzoek is geweest, aangezien Japanners als gebruikelijk zeer gedegen onderzoek doen, waarbij hun arbeidsmentaliteit en -ethiek van het hoogste niveau is. Dit laatste feit heb ik zelf vele malen kunnen vaststellen in de vele en intensieve contacten die ik met de apanse (muziek)industrie heb mogen hebben. Dat Japanners gedegen onderzoek doen mag blijken uit het gegeven dat we ondertussen gewend en verwend zijn met de hoogste muzikale kwaliteit voorzover het Japanse producten betreft.

De conclusie was duidelijk: gelet op de aantallen te verkopen instrumenten, de complexiteit van de toonwielgenerator, d.w.z. de arbeidsintensieve productie daarvan en de dus daarmee samenhangende economische bedrijfsmatige rentabliteit, zelfs met de lagere lonen in Japan, heeft er dan ook toe geleid dat een voortzetting van de productie van de toonwielorgels als niet realistisch en niet haalbaar beschouwd werd. Daarmee viel het doek voor de mechanische toonopwekking en was Hammond gedwongen andere technologie te implementeren.

Nieuwe pogingen tot toonwielproductie

Naar mijn beste weten is er in Engeland in de jaren tachtig o.a. met Graham Sutton (destijds een van de engineers van de Hammond fabriek in Engeland) een poging ondernomen om de toonwielproductie te hervatten. Men heeft berekend of het haalbaar was, inclusief de tooling van de vele oude mallen die ondertussen verloren gegaan waren. Alle matrijzen en mallen etc. voor het stansen van de metalen delen, de arbeidsintensieve productie en alle goodwill en enthousiasme ten spijt heeft er opnieuw toe geleid dat een hervatting van de toonwielproductie als onmogelijk en niet haalbaar is gebleken. Natuurlijk, technisch en mechanisch en met alle goede wil van de wereld, kan ongetwijfeld het toonwiel doen herleven. Maar het prijskaartje dat aan een dergelijk instrument zou moeten hangen zou een realistische verkoop belemmeren dan wel onmogelijk maken.

Overigens blijft de vraag of de actie in Engeland tot een commercieel succes zou leiden. Als men het product wél ontwikkeld zou hebben, dan was het nog maar de vraag of de merknaam Hammond gebruikt mocht worden. Die naamrechten lagen in die tijd bij de Australische importeur van Hammond. Deze illustere heer, genaamd Noel Crabbe, had destijds echter alleen de naamrechten, terwijl Japan de productierechten had. Japan en Australië konden niet echt goed met elkaar door één deur, maar waren desondanks toch tot elkaar veroordeeld omdat de een (juridisch) niet zonder de ander kon.

Ook elders is door een concurrerend Italiaans merk - met grote financiële inspanning - getracht het toonwielgebeuren nieuw leven in te blazen, maar ook deze poging is om meerdere redenen compleet mislukt. Enthousiasme en goodwill was er weliswaar in overvloed, maar dat is bedrijfsmatig en economisch gezien niet genoeg.

Hoe de vlucht van de elektronische Hammond Concorde is gegaan en wat die in gang gezet heeft, mag als recente historie rond het fameuze Hammondorgel als bekend worden verondersteld. In tegenstelling tot vele andere orgelmerken die hun activiteiten reeds lang hebben beëindigd, is Hammond nog steeds alive and kicking. Want Hammond is al weer even terug van nooit weggeweest en is nog steeds de Standard Of Comparison. Wie wat ook zegt. ◄